لوله اسپیرال در سال ۱۹۶۰ میلادی با کیفیتی قابل قبول در جهان تولید و در صنایع مربوطه بکار گرفته شد. در بازه زمانی قبل از ۱۹۶۰ باوجود اینکه لوله اسپیرال در بازار موجود بود اما به دلیل داشتن کیفیتی پائین تر از لوله درزدار از اقبال عمومی زیادی برخوردار نشد و در صنایع بیشتر از لولههای درزدار بهجای لولههای اسپیرال استفاده میشد.

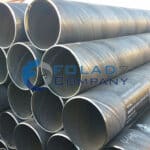

تولید لوله به روش اسپیرال یکی از روش های استاندارد تولید لوله درزدار در جهان است که در آن درز جوش لوله به شکل مارپیچ یا اسپیرال است. در این روش لوله های فولادی از ورق رول در ضخامت و قطر های مختلف تولید می گردند.

فرایند اسپیرال به این صورت است که ورق رول (کلافی) پس از باز شدن، با زاویه مشخص بر اساس قطر و ضخامت موردنظر، وارد دستگاه شده و شکل داده می شود.

ورق پس از عبور از غلتک ها با درزی حلزونی (اسپیرال) به شکل لوله در خواهد آمد. معمولا از جوش قوس الکتریکی زیر پودری برای جوشکاری درز این لوله ها استفاده می شود.

لوله اسپیرال به صورت تک مرحله ای یا دو مرحله ای ساخته می شوند. تفاوت عمده این دو روش نیز به تفاوت فرایند اتصال و تکمیل درز جوش ورق بر می گردد

. در روش تک مرحله ای پس از برش دادن لوله نیاز به عملیات جوشکاری نیست و جوشکاری نهایی بر روی ماشین فرمینگ انجام می شود. ولی در روش دو مرحله ای، پس از برش لوله، عملیات جوشکاری نهایی کامل می شود.

روش های تولید لوله اسپیرال

برای ساخت این نوع لوله در حالت کلی ۵ روش وجود دارد که در ادامه به معرفی آنها میپردازیم.

روش موسوم به O&U

در این روش ابتدا لوله را به شکل U درآورده و سپس به شکل O تبدیلش میکنند.

خم کردن غلتکی یا نورد هرمی

در این روش با قرار گرفتن صفحه فولادی در بین چند غلتک انحنای موردنظر را به دست میآورد و سپس درز موجود با جوش پر میشود.

روش C۲

در این روش دو صفحه که به شکل C درآمدهاند را به هم با جوش دادن متصل میکنند.

روش C&O

این روش که شباهت زیادی به روش U&Oدارد در مرحله اول میزان فشار بکار رفته برای خم شدن صفحه بیشتر میباشد.

شکل دهی مارپیچی

در این روش ورق همچون رزوهای که در اطراف یک پیچ قرارگرفته است بهصورت یک لوله درمیآید و درنهایت درز موجود بین لبههای ورق با استفاده از جوش پر میشود.

برای ساخت لولههای درز جوش مستقیم ورق فلزی را در جهت خروج لوله وارد ماشین موردنظر میکنند این در حالی است که برای ساخت لولههای فولادی مارپیچ محورهای نوار و لوله زاویهای را به نام زاویه ورودی یا شکلدهی نام دارد خواهند ساخت.

جوشکاری لوله اسپیرال

جوشکاری لوله اسپیرال به روش قوسی زیر پودری انجام می شود. اصول جوشکاری زیر پودری اولین بار در سال ۱۸۹۲ توسط اسلاویانوف پایه گذاری گردید و در سال ۱۹۲۷ روش جوشکاری قوسی تحت لایه ای از مواد گداز آور دانه ای و نیز دستگاه جوشکاری قوسی زیر پودری اختراع گردید.

در این نوع جوشکاری قوس تحت پوشش فلاکس یا پودر مخصوص مخفی می شود و بدین ترتیب اکسیژن وارد قوس نشده و جوش اکسیده نمی گردد. در لوله فولادی اسپیرال جوشکاری مارپیچی در دو طرف لوله فولادی (داخل و خارج) انجام می شود.

ولی در هر لحظه نقاطی که از داخل و خارج جوشکاری می شوند ۱۸۰ درجه با هم اختلاف مکانی دارند. از جمله مشخصات بارز جوشکاری قوسی زیر پودری تنش های پسماند قابل توجهی است که پس از این نوع جوشکاری هر قطعه باقی می ماند.

جوشکاری SAW تنش پسماند قابل ملاحظه ای حتی پس از عملیات سرد و هیدروتست ایجاد می کند. تحقیقات نشان داده است که میزان تنش های پسماند در لوله های اسپیرال پس از عملیات هیدروتست از ۴۰ تا ۸۰ درصد استحکام تسلیم در مجاورت خط جوش SAW تغییر می کند.

روش فرم دهي اسپيرال

تولید لوله به روش اسپیرال یکی دیگر از روش های استاندارد تولید لوله در جهان است. در این روش، ورق با گذشتن از یک سری غلتک ها با درزی حلزونی ( اسپیرال ) به شکل لوله در خواهد آمد.

برخلاف لولۀ درز مستقیم که قطر لوله بستگی به پهنای ورق دارد، در این روش قطر لوله با تغییر زاویۀ تغذیۀ اولیۀ ورق تغییر خواهد نمود.

با تغییر زاویۀ تغذیه، لوله با قطرهای مختلف تولید می شود، در حالی که در روش درز مستقیم باید کل قالب های خط تولید تعویض شوند. از این رو در روش اسپیرال، لوله با قطرهای مختلف را می توان با هزینۀ کمتری نسبت به درز مستقیم تولید کرد.

لوله اسپیرال دو مرحله ای

این شیوه نیز مثل روش تک مرحله ای اجرا می شود منتها در این شیوه، فرم دهی ورق به وسیله GMAW انجام می شود. در واقع یک مرحله به مراحل بالا اضافه می شود:

- آماده سازی اولیه ورق

- شکل دهی

- جوش با GMAW

- جوشکاری زیرپودری داخل و خارج

- سرعت این روش بیشتر بوده و حدود ۱۲ متر بر دقیقه است.

کاربرد لوله اسپیرال

این محصول در هنگام نصب و کار اگر نیاز به خم کاری داشته باشد لوله اسپیرال از سایر لوله های دیگر برای خم کردن مناسب تر است.

لوله اسپیرال از یکنواختی بیشتر و بهتری برخوردار است.

لوله های اسپیرال از خواص مکانیکی بیشتر و بالاتری بهره مند هستند.

لوله اسپیرال جریان سیال بیشتری دارد.

از نظر قیمت و اقتصادی به صرفه تر است.

لوله اسپیرال لوله در برابر ترک و شکست از استحکام و مقاومت بیشتری نسبت به دیگر لوله ها دارد.

لوله اسپیرال به هنگام ساخت از انعطاف پذیری بیشتری برخوردار است. یعنی اگر ورقی پهن داشتیم که مقدارش ثابت بود، می توانیم آن را به لوله هایی که قطرهای متفاوت دارند، تولید کنیم. معکوس این مطلب نیز می توان انجام داد، یعنی لوله هایی با قطر یکسان را از ورق هایی با پهنای متفاوت تولید کرد.

چون تولید این ورق ها به صورت پیوسته است هزینه تولید را کاهش می دهد .

مواد اولیه این محصول با کیفیت و ارزان است.

برای تولید این محصول نیازی به تجهیزات خیلی سنگین مثل پرس های بزرگ و همچنین دستگاه های عظیم که مربوط به انبساط سرد باشد، نیست.

برای آبرسانی از آن استفاده می شود.

در امور مربوط به تصفیه فاضلاب از آن استفاده می شود.

در امور مربوط به گاز رسانی مصرف می شود.

این لوله برای انتقال سیالات به کار برده می شود و استاندارد آن ها نیز مطابق با نوع سیالی است که قرار است در آن جریان پیدا می کند.

مزیت های لوله اسپیرال

- افت فشار پایین

- نشت هوای کمتر

- راندمان انرژی بیشتر

- نصب آسان

- استفاده کمتر از فلنج ها

- هزینه نصب کمتر

- زمان تحویل کوتاه تر

- نیاز به فضای کمتر (در مقایسه با یک لوله مستطیلی با افت فشار پایین)

- تصفیه راحت تر

- در جنس های متفاوتی برای کاربردهای گسترده ای در دسترس است.

- مشکلات سر و صدای کمتر

- اندازه گیری آسان تر جریان هوا

کارخانه های تولید کننده لوله اسپیرال

در ایران تعدادی کارخانه وجود دارد که لوله های اسپیرال و مارپیچی را با بالاترین کیفیت تولید و روانه بازار می کنند. تعدادی از همین کارخانه های داخلی محصولات خود را به کشور های همسایه خلیج فارس صادر می کنند. از مهم ترین تولید کنندگان لوله های اسپیرال و مارپیچی میتوان به موارد زیر اشاره کرد:

- کارخانه سلفچگان ایران

- گروه صنعتی فولاد صبح پارسیان

- کارخانه کیان پرشیا

- کارخانه کاسپین استیل

- کارخانه نورد قائم قم

- کارخانه کالوپ